Tecnologia

Disegno

Le linee moderne e le tracce del concetto di design classico si completano a vicenda in ogni prodotto ARCEO. Simulazioni di resistenza FEA, controlli di assemblaggio e studi di ottimizzazione del peso vengono eseguiti simultaneamente sul disegno 3D progettato con i programmi CATIA. Al termine del processo di progettazione 3D, si ottengono i nostri design di cerchi più avanzati, privi di potenziali difetti di fusione e che garantiscono la massima efficienza.

Team di Progettazione

Tappo Centrale Speciale

Studio di Cerchio

Fusione

I Cerchi di ARCEO sono cerchi in lega di alluminio e silicio ad alta resistenza che hanno superato i test di Fatica Radiale, Fatica Dinamica, Impatto, Impatto e Corrosione secondo gli standard TSE e ISO.

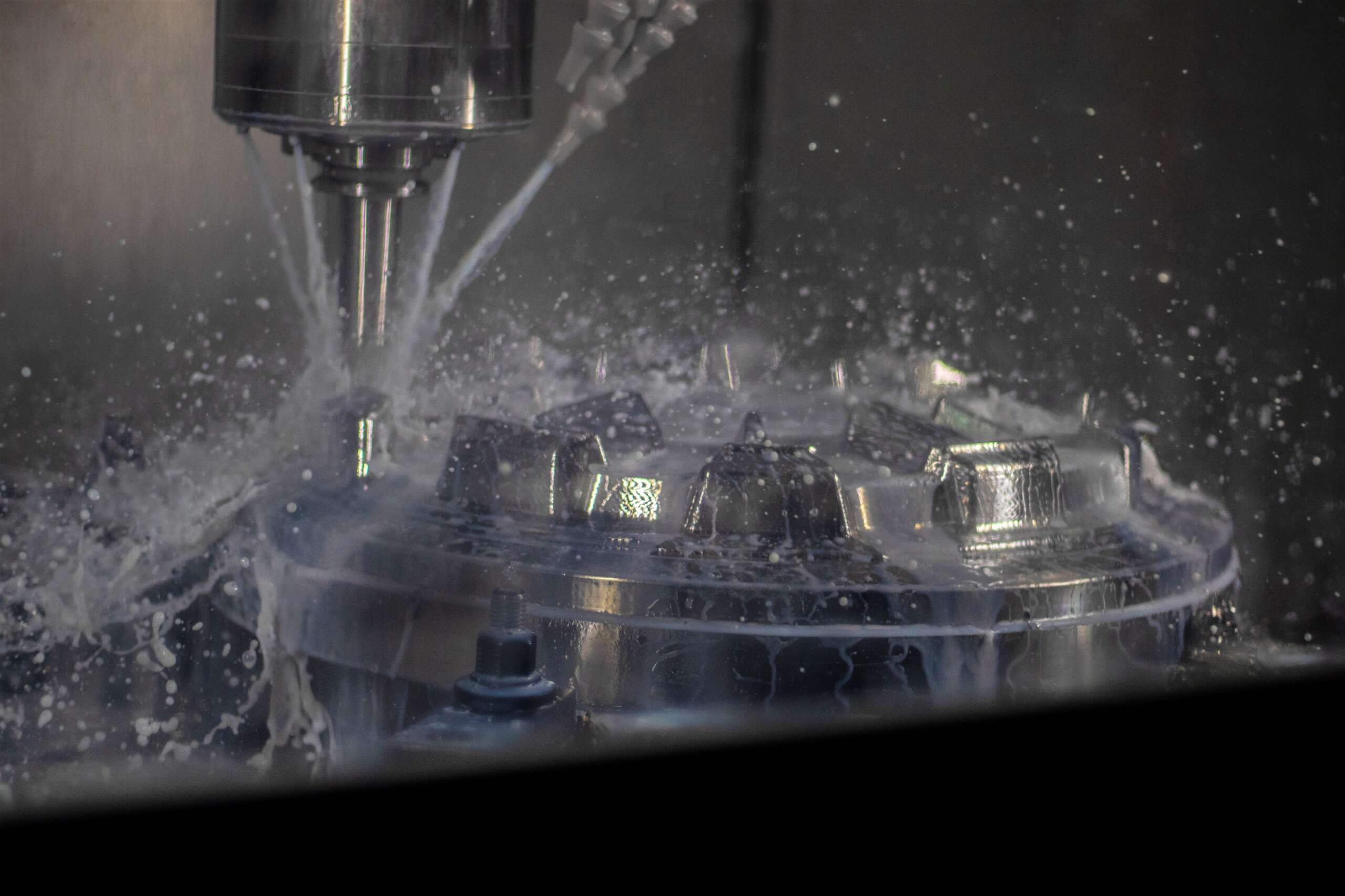

Stampaggio

La progettazione e la produzione degli stampi sono le fasi più critiche del processo di fusione. Ha un effetto diretto sulla durata e sulla qualità del prodotto. Realizziamo a produrre stampi di altissima qualità e di lunga durata utilizzando macchine CNC integrate con software CAD-CAM nel processo di fusione eseguito dal nostro team e partner commerciali più esperti nel suo campo.

Produzione

Esiste un rigoroso controllo di qualità al punto centrale del nostro processo di produzione di stampi, che si compone di fasi come la fusione, fusione a bassa pressione, il controllo automatico ai raggi X e lo svuotamento del filtro. Ciò che ci rende pionieri è non dimenticare mai il fatto che i cerchi sono un componente di sicurezza del veicolo.

Ingegneria

Tutti i modelli ARCEO sono compatibili con il sistema di monitoraggio della pressione dei pneumatici (TPMS). Questi dispositivi di misurazione indicano la temperatura e la pressione all’interno del pneumatico. Elabora e invia i dati in modo che possano essere visualizzati sul panello indicatore.

Comfort di guida

Cerchi in alluminio aumentano il comfort di guida. Con questa consapevolezza, il nostro punto focale è sempre la qualità durante la produzione di nostri cerchi. La lega di alluminio, in quanto buon conduttore di energia termica, fornisce il modo migliore per dissipare il calore generato durante la frenata. Durante la progettazione dei nostri prodotti ARCEO, prestiamo una particolare attenzione per facile accesso dell’aria alla struttura del cerchio e del raffreddamento del freno a disco.

Leggerezza e Prestazioni

Il vantaggio più importante dei cerchi in lega è di avere una lunga durata. La nostra priorità principale è fornire durata e prestazioni ai massimi livelli producendo cerchi leggeri. Cerchi e pneumatici sono componenti del veicolo che non sono supportati dalla sospensione. Il peso più leggero di questi componenti significa una migliore esperienza di guida in accelerazione e in curva. Inoltre, con la leggerezza, il veicolo fornisce prestazioni migliori e un consumo di carburante più economico.

Processi di Fusione

I prodotti semilavorati che escono dal processo di fusione vengono lavorati in macchine CNC in tre fasi con un’elevata precisione di misurazione secondo gli standard tecnici. Si ottengono così le caratteristiche distintive del cerchio. I controlli dimensionali di assemblaggio al 100% (PCD, CB) vengono eseguiti nelle stazioni di lavoro in cui i cerchi vengono trattati su macchine CNC. Ogni cerchio viene trasferito all’operazione cosmetica (preparazione pre-verniciatura) dopo aver subito un controllo visivo con test di tenuta al 100% e di bilanciamento. In questo processo vengono eseguiti processi come la sbavatura e la spazzolatura per ottenere superfici su cui la vernice resisterà al massimo livello contro la resistenza alla corrosione.

Verniciatura

Tutti i prodotti ARCEO hanno i migliori componenti di rivestimento disponibili dai giganti produttori mondiali. Ogni modello viene messo in produzione dopo essere stato sottoposto a test di resistenza superficiale come Cross-cut, Salt Spray (CASS, NSS), Stone Chip/Resistenza Chimica secondo le norme internazionali, e periodici test di controllo qualità vengono ripetuti secondo i requisiti di sistema.

Controlli e Collaudi Finali:

I cerchi di ARCEO; prendono la loro forma finale passando attraverso i processi di analisi chimica e spettrale delle leghe metallurgiche, controllo a Raggi X per la rilevazione di difetti invisibili, test di fatica dinamica e impatto di 13° per riconoscere il livello delle condizioni meccaniche, prova di tenuta, controllo dei parametri geometrici, controllo dell’equilibrio Run-Out, test di durabilità del rivestimento del cerchio e resistenza alla corrosione, analisi delle micro e macro strutture. Ognuno dei cerchi che creiamo è un’opera d’arte per noi.